L’écart entre deux pressions n’obéit pas toujours à une logique linéaire dans les systèmes industriels. Certains équipements exigent une précision extrême, alors que d’autres tolèrent des marges considérables sans conséquence majeure sur la sécurité ou la performance. Pourtant, la sélection d’un instrument inadapté entraîne des surcoûts ou des erreurs d’interprétation aux conséquences parfois sévères.

La gamme de modèles, du mécanique à l’électronique, impose des protocoles de test et d’entretien qui varient selon le type choisi. Le contexte d’installation, les contraintes du site et la configuration technique pèsent autant dans la balance que la technologie embarquée.

Comprendre le principe du capteur de pression différentielle : un élément clé pour la mesure précise

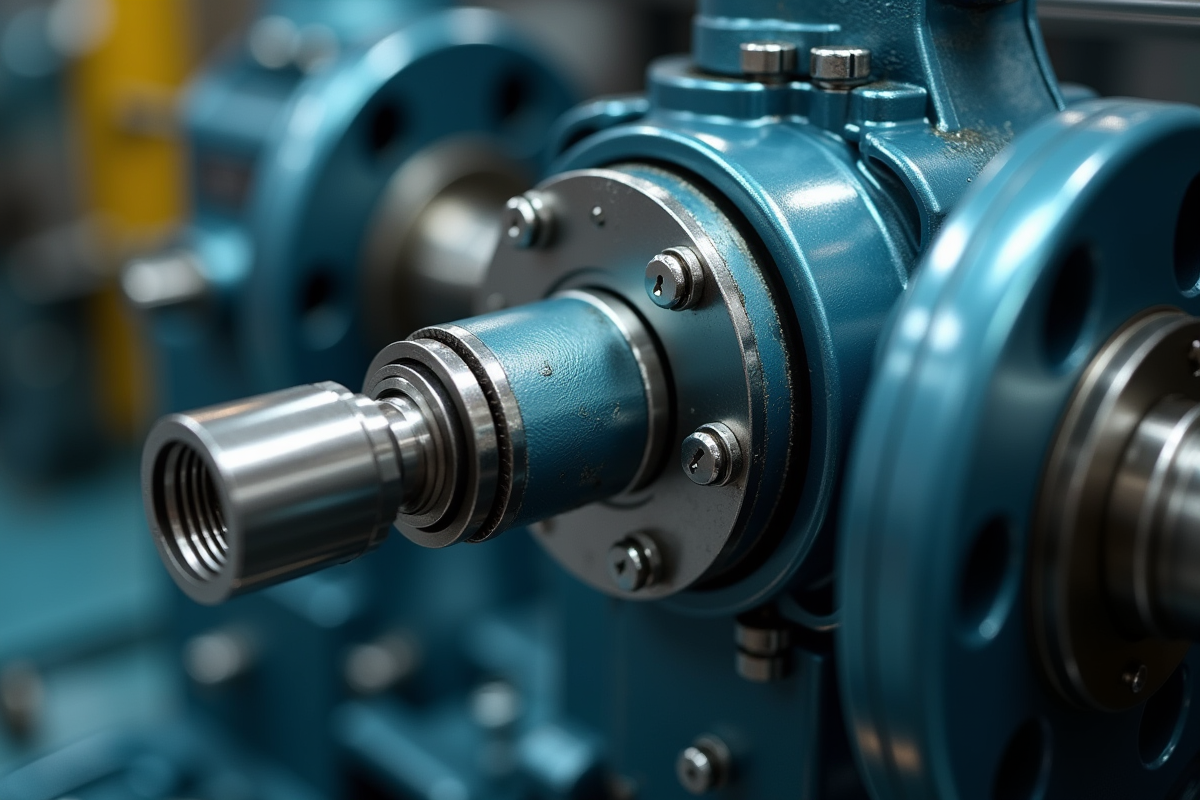

Derrière la fiabilité apparente d’une mesure se cache souvent un acteur discret : le capteur de pression différentielle. Présent dans de nombreux environnements industriels et techniques, il compare la pression entre deux points d’un circuit. Sa mission ? Détecter l’écart de pression, la fameuse pression différentielle, et transformer cette information en signal de sortie exploitable par les outils de contrôle ou d’alerte.

Sur un filtre à particules (FAP), la précision de la mesure de pression conditionne le fonctionnement du moteur. Si le capteur montre des signes de faiblesse ou s’encrasse, c’est la performance du véhicule qui vacille : pertes de puissance, accélérations irrégulières, voire passage en mode sécurité. Impossible de négliger la qualité de l’instrumentation, que l’on soit dans l’industrie, l’automobile, ou la gestion environnementale.

La conception de ces capteurs s’appuie généralement sur une membrane flexible, installée entre deux chambres reliées à des points de mesure distincts. Selon la variation de pression, la membrane se déforme et cette modification se traduit en signal électrique ou pneumatique. Ce principe se décline en plusieurs variantes techniques : piézorésistif, capacitif, électromécanique.

Voici les points-clés qui résument le rôle de ces capteurs :

- Mesure précise de la pression sur deux postes distincts

- Signal de sortie compatible avec les installations modernes

- Effet direct sur le fonctionnement du moteur et la sécurité globale

Impossible de réduire la mesure de pression différentielle à un simple détail technique. Elle structure la chaîne de confiance, du diagnostic moteur à la supervision industrielle.

Où et pourquoi utilise-t-on les capteurs de pression différentielle ?

Dans l’automobile, le capteur de pression différentielle joue un rôle central, surtout pour surveiller le filtre à particules (FAP). Sur une Peugeot 307, par exemple, il scrute les variations de pression de part et d’autre du filtre. Cette information permet au calculateur moteur de corriger en temps réel ou de déclencher la régénération du filtre. Un écart inhabituel signale un risque de saturation, et prévient la dégradation prématurée de la mécanique.

Ces capteurs de pression sont aussi omniprésents dans l’industrie. Partout où la sécurité et la maîtrise des processus imposent une mesure fiable : surveillance des réseaux de fluides, contrôle de l’état des filtres industriels, gestion des systèmes de ventilation. Dans une centrale nucléaire, chaque capteur veille à la stabilité de l’installation, chaque variation est analysée, intégrée dans la supervision générale.

Quelques exemples d’usages illustrent la polyvalence de ces instruments :

- Automobile : contrôle du FAP, protection du moteur

- Industrie : surveillance et maintenance préventive des procédés

- Nucléaire : suivi en continu des pressions différentielles sensibles

On retrouve aussi ces capteurs dans les laboratoires, les réseaux d’eau potable, les systèmes de chauffage et de ventilation. Leur présence se fait discrète, mais leur impact sur la fiabilité des diagnostics reste considérable. Un simple capteur, grâce à sa capacité à évaluer la différence de pression, s’érige en garant silencieux de la sécurité et de la performance.

Capteur classique ou électronique : comment faire le bon choix selon vos besoins

On distingue deux grandes familles : les modèles classiques, à colonne liquide, membrane ou ressort, et les modèles électroniques, appelés aussi transmetteurs de pression. Les premiers misent sur la simplicité : robustes, peu sensibles aux perturbations, ils se destinent à des circuits stables, peu exposés aux variations rapides. Leur signal, mécanique ou analogique, trouve sa place là où la fiabilité prime sur l’exactitude absolue.

Les transmetteurs de pression électroniques prennent la relève dans l’industrie, la chimie, l’énergie, où la mesure en continu et la transmission de données numériques font la différence. Ils autorisent le suivi à distance, l’enregistrement des mesures, la correction automatique des écarts dus aux conditions de température ou de pression statique. Certains modèles, ATEX pour les environnements explosifs, FCX ou FKC pour des fonctions avancées, proposent diagnostics intégrés, paramétrage à la volée, compatibilité avec les systèmes industriels.

Pour mieux comparer les possibilités, voici quelques repères :

- Les capteurs classiques : adaptés aux installations simples, maintenance aisée, bonne résistance aux environnements difficiles.

- Les transmetteurs électroniques : précision supérieure, sorties configurables, gestion avancée du niveau et de la température, parfaits pour la supervision et l’automatisation.

Pour choisir, examinez la nature du fluide, la plage de pression, le besoin d’une certification ou d’une interface de communication. Ce choix n’est pas anodin : il détermine la qualité, la réactivité et la sécurité de tout le dispositif.

Tests, entretien et démarches pour obtenir un devis ou commander en ligne

La fiabilité d’un capteur de pression différentielle dépend d’un contrôle régulier et méthodique. Les tests servent à valider le signal de sortie et la justesse de la mesure : on examine le comportement du capteur sous plusieurs pressions, on vérifie le zéro, on observe la rapidité de réponse. Un capteur qui flanche se manifeste vite : baisse de puissance, accélérations paresseuses, passage du moteur en mode dégradé.

L’entretien préventif limite les surprises. Il faut couper la batterie, déposer le boîtier de filtre à air, retirer la patte de fixation et la plaque métallique pour accéder au capteur. Deux écrous de 10 mm retiennent l’ensemble : on les desserre, puis on déconnecte la fiche électrique et les deux durites. Après, il s’agit de nettoyer les contacts, de vérifier l’absence de dépôt ou d’humidité sur les embouts, de contrôler l’état des flexibles. Si la mesure reste instable malgré tout, le remplacement s’impose. Le remontage suit le chemin inverse, étape par étape.

Pour demander un devis capteur de pression ou passer commande en ligne, il suffit d’indiquer le modèle, les limites de mesure et le type de sortie attendu (analogique, numérique, protocole industriel). Des fabricants comme Fuji Electric proposent des plateformes sur mesure : sélection du produit, demande de prix, choix des accessoires, livraison accélérée. Chaque référence s’accompagne d’une documentation complète, qui facilite l’intégration et garantit la compatibilité avec votre installation.

Un capteur bien choisi, bien entretenu, c’est la promesse d’un système qui garde la tête froide même quand la pression monte.